Elaboracja krok po kroku cz.17 Skracanie i obróbka łuski.

Dziś w naszym cyklu o elaboracji przedstawimy Wam kolejny z procesów: skracanie łuski oraz obróbkę gniazda spłonki (w tym pozbycie się fabrycznego zacisku gniazda spłonki czyli tzw. crimpu - o ile występuje) oraz obróbkę szyjki łuski. Nowe łuski nie posiadają zacisku (crimpu) na gnieździe spłonki, jak i większość łusek z fabrycznej amunicji. Są jednak i takie - jak np. łuski z amunicji GGG - bardzo w Polsce popularnej, które mają fabryczny zacisk spłonki. Stosuje się go w celu zwiększenia pewności i poprawności działania amunicji, szczególnie przeznaczonej do broni samoczynnej (w pełni automatycznej) i samopowtarzalnej (pół automatycznej, semi auto).

Dlaczego? Po wystrzale i rozpoczęciu kolejnego cyklu (gdy odblokowywany zostaje zamek, a pazur wyciągu wyciąga łuskę z komory nabojowej), który w broni w pełni automatycznej lub pół automatycznej przebiega dość gwałtownie, luźno osadzona spłonka może wypaść z łuski i pozostać w komorze, co przy podaniu kolejnego naboju doprowadzi do blokady. Stąd też stosowanie zacisku przy amunicji dedykowanej do tego rodzaju broni - jak się zapewne domyślacie, głównie wojskowej. To co w tym przypadku jest potrzebne, przeszkadza zarazem w elaboracji i osadzeniu kolejnej (nowej) spłonki. Zatem jeśli mamy łuskę z „crimpem” musimy go usunąć.

Metod usuwania zacisku jest kilka, my pokażemy Wam dziś dwie - obie proste, a ich wybór to wyłącznie kwestia własnych preferencji- obie są proste i skuteczne. Pierwsza z metod wymaga stosowania frezu do wyrównania gniazda spłonki (czyli do uzyskania fabrycznych wymiarów) a przy okazji do usunięcia zacisku. O ile posiadamy już jedno z narzędzi do obróbki gniazda i szyjki, z wymiennymi frezami, to być może mamy ten frez już w komplecie. Jeśli nie, to musimy go jedynie dokupić.

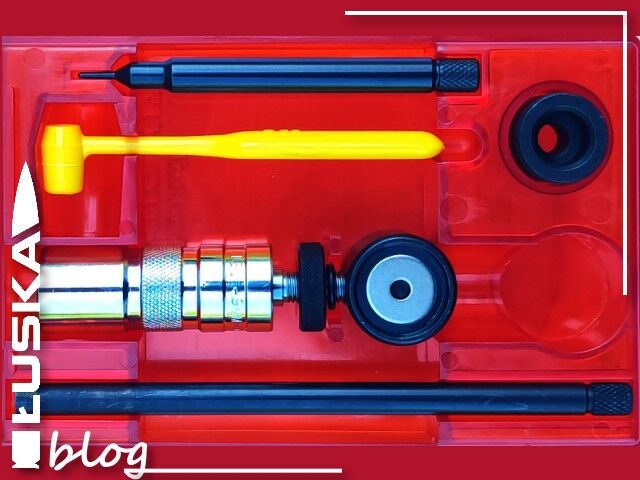

Pokażemy jego działania na narzędziu Hornady Case Prep Duo. Jest to dedykowana do obróbki łusek elektryczna, akumulatorowa wkrętarka. Może działać zarówno jako klasyczna, jednogłowicowa wkrętarka, a po wymianie głowicy, którą oczywiście mamy w komplecie) przekształca się w dwugłowicową mini frezarkę. Obsługuje typowe końcówki, takie same jak stosowane w narzędziach ręcznych, ale i elektrycznych innych firm (jak choćby RCBS). W komplecie mamy wkrętarkę akumulatorową, dwie głowice (pojedyncza na szcześciokątne końcówki 1/4 cala) oraz podwójna z dwoma frezami do obróbki szyjki łuski.

Chcąc zatem używać jej do obróbki gniazda spłonki musimy dokupić jeden, a najlepiej dwa frezy: do wyrównania gniazda spłonki - pokazany na poprzednim zdjęciu, oraz do oczyszczania gniazda. Oba frezy widoczne są na urządzeniu na zdjęciu powyżej. Komplet 4 frezów (dwa do obróbki szyjki łuski: od wewnątrz i od zewnątrz, oraz dwa do obróbki gniazda spłonki) zapewniają nam niezbędny komplet. Zatem tak czy inaczej warto je mieć.

Sama obróbka jest prosta - osadzamy łuskę gniazdem na frezie do wyrównania gniazda (i zarazem usunięciu zacisku) i lekko dociskając uruchamiamy wkrętarkę. Wystarczy kilka obrotów, aby gniazdo zostało wyrównane, a dzięki temu likwidujemy zarówno zacisk jak bardzo ułatwiamy sobie osadzenie nowej spłonki.

Następnie identycznie postępujemy z drugim frezem, który oczyszcza nam dno kieszonki z osadów pozostałych po detonacji zużytej spłonki. Jeśli chcemy być jeszcze bardziej dokładni, możemy to tym etapie użyć jeszcze narzędzia do normalizacji kanalika ogniowego i wtedy będziemy mieć 100% pewność prawidłowego osadzenia spłonki jak i prawidłowej inicjacji zapalenia prochu po detonacji spłonki.

Na powyższym zdjęciu widać spłonkę z przygotowanym i oczyszczonym gniazdem. Proces ten powtarzamy z każdą następną łuską. Przy niewielkiej wprawie, wykonamy te czynności sprawnie i szybko. Tak jak i całą resztę. Również tu, w elaboracji - trening czyni mistrza :-) Czas zatem na metodę numer 2 :-)

Tutaj przy usuwaniu zacisku (crimpu) posłużymy się narzędziem RCBS Bench Mounted Primer Pocket Swager. Solidne wykonane pozwala, po trwałym zamontowaniu do stołu, na szybkie usuwanie zacisku przy jednocześnie niewielkim użyciu siły. Nie powoduje też zmian w samej kieszonce, jak w przypadku frezu (frez zawsze „zbiera” część materiału w procesie wyrównania). Trzpień na który osadzamy łuskę, regulujemy wkręcając lub wykręcając go, aby dopasować do długości łuski. Jest on też wymienny, w zależności od używanego kalibru łuski.

Po skalibrowaniu (dopasowaniu do łuski) zakładamy na trzpień łuskę i dźwignią z kulką, przesuwamy łuskę do pozycji roboczej (na płasko). Następnie przesuwamy większą dźwignię (zakończoną pianką) aż do oporu. W tym momencie następuje usunięcie crimpu (zacisku). Wyciągamy łuskę i obrabiamy kolejną.

Obie metody są skuteczne i bardzo proste. Tak jak wspominaliśmy już powyżej, wybór jednej z nich to wyłącznie kwestia indywidualnych preferencji. Jak np. tego z jaką dokładnością chcemy wykonywać naszą amunicję. Tak czy inaczej, zacisk mamy już usunięty :-) Pora przejść do kolejnego etapu. Pomiaru długości łuski.

Najprościej pomiaru dokonać suwmiarką. Staramy się przy tym o to, aby sama suwmiarka była możliwie jak najdokładniejsza. Do wyboru mamy suwmiarki cyfrowe (podające nam wyniki na wyświetlaczu) jak i analogowe. Te drugie, dla większej dokładności odczytu wyniku, zalecamy wybrać z modeli tzw. suwmiarek zegarowych. Posiadają one wskazówkowy wskaźnik, wyglądający jak klasyczny zegarek, który pozwala na dużo dokładniejszy odczyt wskazań, niż tylko z liniowej podziałki.

Mierzymy naszą łuskę i sprawdzamy wynik ze wzorcową tabelą. W zależności od typu naszej amunicji, korzystamy z tablic SAAMI lub CIP, z tym, że cywilna amunicja to głównie SAAMI (SAAMI to akronim nazwy organizacji odpowiedzialnej za normalizację amunicji i broni: Sporting Arms & Ammunitions Manufacturers’ Institute). Dzięki tablicom SAAMI mamy informację o wymiarach łuski jak i kompletnego naboju oraz np. o dopuszczalnym zakresie ciśnień, co ma podstawowe znaczenie w obliczeniach naważek stosowanych w elaboracji.

Jeśli łuska jest zbyt krótka (mierzymy łuskę po myciu, osuszeniu i formatowaniu) nadaje się jedynie do wyrzucenia. Tak samo jeśli posiada widoczne uszkodzenia mechaniczne, czy też np. rozdęcia, szczególnie w dole łuski. Jeśli natomiast jest za długa - co może mieć miejsce, przez jej najpierw ogniowe formowanie podczas wystrzału, a potem jeszcze przy powrocie do wymiarów przy formatowaniu. Wszystkie ewentualne powiększenia kumulują się w szyjce łuski, wpływając na jej wydłużenie. W procesie skracania łuski również możemy użyć jedno z kilku dostępnych rozwiązań. Najprostsze wykorzystuje ręczny frez z uchwytem łuski do wkrętarki.

Na specjalny uchwyt nakręcamy dedykowany do niego uchwyt łuski, zakładamy łuskę i dokręcamy. Umieszczamy uchwyt we wkrętarce a do łuski przykładamy od przodu specjalny frez do skracania łuski, wyposażony w pilot dedykowany do danego kalibru (piloty kupujemy osobno, wymienia się je przez wkręcenie do frezu). Pilot utrzymuje nam frez idealnie prostopadle do brzegów szyjki łuski, umożliwiając tym samym równomierne zebrania nadmiaru materiału.

Lekko dociskamy frez do łuski i włączamy wkrętarkę. Uważamy jednocześnie, aby nie przesadzić. Najczęściej potrzeba jedynie minimalnej korekty długości. Jeśli przesadzimy - łuska będzie już do wyrzucenia. Dopóki nie nabierzemy wprawy, lepiej podchodzić nawet kilka razy do skracania, mierząc długość łuski pomiędzy skracaniem, niż wyrzucić łuskę. Tu również, jeśli nabierzemy wprawy, będziemy potrafili ocenić jak długo musimy frezować.

Inną z metod skracania łuski, jest użycie ręcznego trymera, np. trymera do łusek Hornady CamLock. W komplecie otrzymujemy trymer wraz z pilotami, ale musimy dokupić do niego specjalny i dobrany do danej łuski, łuskotrzymacz (uchwyt łuski).

Uchwyt łuski mocujemy do trymera, zakładamy łuskę i dokręcamy do pełnego zacisku. Przy frezie z drugiej strony, mocujemy pilot do danej łuski (tak jak poprzednio, mam on za zadanie zapewnić równomierną obróbkę krawędzi szyjki łuski). Następnie regulujemy odległość łuski z uchwytem w stosunku do frezu, blokując całość pokrętłem.

Skracanie łuski (frezowanie) odbywa się ręcznie, napędzając urządzenie korbką. Sam trymer powinien być na stałe przymocowany do stołu. Pozwala to na szybką i prostą obróbkę łuski. A przez możliwie jak najdokładniejszą.

Kolejne z urządzeń umożliwiających skracanie łuski, zapewnia jednocześnie najszybszą ich obróbkę, co może mieć znaczenie przy większej ilości łusek do skrócenia. Jest to elektryczny trymer Lyman Brass Smith Case Trim Xpress, zawierający w komplecie oprócz samego trymera, również zestaw 10 tulei (tzw. bushingów) dedykowanych do najpopularniejszych kalibrów.

Tuleje dostępne są w pudełku, a każdy z nich pasuje do kilku, opisanych na etykiecie kalibrów. W praktyce te 10 „załatwia” nam większość kalbirów. Jeśli jednak nie mamy akurat odpowiedniego dla naszego kalibru bushnigu, musimy zakupić go oddzielnie.

Po zamontowaniu tulei, dociskanej sprężyną, skręcamy ją z głowicą trymera. Przy głowicy mamy pokrętło, ustalające odległość frezu od tulei (bushnigu), a tym samym ułatwiające nam odpowiednie skrócenie (dociskając możemy skrócić tylko tyle, ile mamy ustawione na pokrętle - więcej już nie dociśniemy i nie skrócimy). Pozwala to na szybkie, sprawne i dokładne skracanie dużej ilości łusek.

Niezależnie od metody skracania, już po skróceniu kolejny raz sprawdzamy długość łuski, a następnie czeka nas jeszcze obróbka samej szyjki. Do tego celu używamy dwóch frezów: do oczyszczania zewnętrznej i wewnętrznej strony szyjki łuski. Możemy do tego celu użyć narzędzi ręcznych, jak i (po wymianie frezów) omawianego już narzędzia Hornady Case Prep Duo.

Jak widzimy na zdjęciu, brzeg szyjki po skróceniu jest nierówny i poszarpany - to naturalny efekt frezowania. Brzeg musi być wyrównany przed nasypaniem naważki i osadzeniem pocisku. Najprościej i najszybciej zrobić to przy użyciu narzędzi elektro-mechanicznych, choć z powodzeniem możemy też do tego celu używać ręcznych narzędzi, np. wielofunkcyjnego narzędzia od Lymana.

Przy korzystaniu z Hornady Case Prep Duo, mocujemy na niej frezy do obróbki szyjki, i podobnie jak w przypadku obróbki gniazda spłonki, korzystamy najpierw z jednego a potem z drugiego freza, po kilkanaście obrotów na każdy z nich. Po samym frezowaniu czyścimy wnętrze łuski - najlepiej użyć do tego miękkiego wycioru z nylonowymi końcówkami.

Używamy do tego celu nylonowego wycioru np. od kalibru .45, który doskonale sprawdza się do czyszczenia łusek od .223 REM do .308 Win / 6.5 Creedmoor i podobnych. Wycior nakładamy na wkrętarkę i kilka razy wsuwamy na niego łuskę.

Po obróbce i wyczyszczeniu, krawędź szyjki łuski jest równa, przy czym frez wewnętrzny ułatwia osadzenie pocisku, a zewnętrzny pomaga przy wejściu naboju do komory nabojowej. Mamy zatem łuskę o prawidłowych kątach i wymiarach, o co zadbało wcześniej formatowanie jej, a teraz ewentualne skrócenie. Pozostało jedynie osadzenie spłonki, zasypanie naważką i osadzenie pocisku (z ewentualnym zaciśnięciem pocisku, jeśli nabój będzie wykorzystywany w broni samopowtarzalnej).